Please select your Region.

Please select your Region.

Analizator biochemiczny do suchej chemii

SPOTCHEM D-Concept

Rozwój Spotchem D-Concept rozpoczął się od pomysłu stworzenia wspólnej platformy dla różnych urządzeń do testów medycznych. Członkowie zespołu ds. rozwoju przeprowadzili wiele dyskusji na temat całkowitej standaryzacji części zaprojektowanych dla każdego modelu, takich jak część operacyjna, drukarka, komunikacja, które zostały osobno zaprojektowane dla każdego z poprzednich modeli. W końcu opracowany został konkretny schemat rozwoju: jednostka pomiaru jak elementy, przy których można opracować system hi-fi (zwany w Japonii "dekki"), gdzie klient może wybierać, które połączenie jednostek chce.

Pomysł rozwoju Systemu Dekki na dobre się rozkręcił. W taki sposób narodził się personalizowany system POCT - zupełna nowość dla klientów.

W celu dostarczenia zupełnie nowego rozwiązania, zespół projektowy wpadł na pomysł zastosowania słów kluczowych dotyczących rozwoju: projekt, moduły, sieć.

Projekt

Możliwość tworzenia innowacyjnego projektu, który porzuca obraz wcześniejszych medycznych urządzeń pomiarowych i przypomina najwyższej klasy urządzenia.

Moduły

Pomyśl o strukturze modułowej, która pozwala użytkownikowi wybierać i łączyć się z jednostkami pomiarowymi w zależności od ich potrzeb. Jednostka może być układana na innej, a nowo dodane jednostki nie będą potrzebowały dodatkowego miejsca do instalacji. Pomyślano, że ten mały krok urządzenia będzie stanowił olbrzymią zaletę dla klientów, dla których przestrzeń jest bardzo ważna.

Sieć

Polepszony system zdalnej kontroli, który został testowany przy wcześniejszych modelach jest dostępny z nowym urządzeniem, w celu zapewnienia wyższej jakości usług dzięki korzystaniu z naszej sieci.

Dzięki tym słowom kluczom, jako podstawie, stworzyliśmy jasny obraz produktu, z którym możemy przejść na etap rozwoju jedynego w swoim rodzaju systemu, którego nikt jeszcze nie widział.

Opracowanie zupełnie nowego systemu było jak walka z problemami, które nie pojawiały się przy opracowywaniu wcześniejszych rozwiązań tego typu, ale lepszych niż obecnie dostępne modele. Na przykład, złożenie wniosku o pozwolenie na wprowadzenie do obrotu wymagało przetestowania każdej konfiguracji, co we wcześniejszej metodzie zajmowałoby sporą ilość roboczogodzin i znacznie podwyższałoby koszty. Te dwa problemy to: w jaki sposób ograniczyć pracę i koszty oraz potrzeba nie tylko doświadczenia, ale również praktycznych umiejętności. Ponieważ projekt urządzenia był zupełnie różny od jakiegokolwiek wcześniejszego produktu firmy ARKRAY, nasz zdobyty know-how do niczego się nie przydał w niektórych obszarach, takich jak wykończenie powierzchni klawiatury i pokrycie zewnętrzne; było to bardzo trudne.

Deweloperzy systemu ds. mechanicznych musieli wykonać znaczącą liczbę prób i błędów w swojej pracy, a i deweloperzy oprogramowania również musieli zmierzyć się z wieloma problemami. W jaki sposób osiągnąć możliwość rozbudowy i uniwersalność zachowując przy tym łatwość w użytkowaniu? Problemem było również zachowanie wszechstronności projektu przy ograniczonych zasobach takich jak rozmiar, pamięć i wydajność CPU dla nowych jednostek pomiarowych, które będą opracowywane i podłączane w przyszłości. Napotykano coraz to nowsze problemy, które nie występowały przy opracowywaniu konwencjonalnych niezależnych modeli. Pojawiało się wiele pomysłów i technik w bardziej niematerialnych obszarach, takich jak oprogramowanie, jak radzić sobie z kolejnymi problemami.

Struktura modułowa była świetnym pomysłem i wydawało się, że każdy mógł na niego wpaść, ale nikt tego nie zrobił. Bez pomysłów i pasji pracowników działu rozwoju projekt ten nigdy nie stał by się rzeczywistością.

W końcu udało się ukończyć prototyp i opracować projekt i specyfikację produktu. Wtedy na jednym ze spotkań w firmie padła bardzo trafna uwaga: "Wysokość poszczególnych jednostek jest za duża. Gdy bierzemy pod uwagę możliwość nakładania na sobie jednostek, handlowa realność urządzenia zarówno pod względem wyglądu, jak i użytkowania będzie ograniczona". Deweloperzy systemu ds. mechanicznych niezwłocznie przystąpili do prac nad ograniczenie wysokości. Okazało się, że trzeba by było dokonać więcej zmian i powtórzyć więcej wyliczeń niż można się było tego spodziewać; trzeba było również całkowicie zmienić harmonogram. Wystąpiło również kilka problemów z systemem D-concept. W jednostce do analizy immunologicznej D-01 pozostały płyn przywierający do końca nakładki powodował nagromadzanie się tego płynu, co obniżało precyzję pomiaru poniżej wymaganego poziomu. Po kilku próbach i błędach w rozwiązaniu tego problemu, jeden z członków zespołu dokonał przełomu w całej tej sytuacji. Zaprojektował urządzenie pchające nakładkę i dotykające rowek (już gotowy na pakiecie reagenta) w celu ściągnięcia zalegającego płynu; wynalazek ten został opatentowany. Przy próbie zmieszczenia jednostki do analizy biochemicznej D-02 w system modułowy, okazało się, że jest problem z dojściem przez spód (co było wykonywane we wcześniejszych modelach)do jednostki optycznej do czyszczenia będącej częścią konserwacji. Po burzy mózgów pojawił się nowy pomysł wykorzystania papierku do czyszczenia.

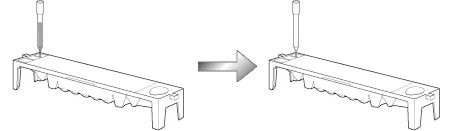

Pakiet reagenta posiada z jednej strony rowek.

Nagromadzony płyn na końcu nakładki ściągany jest do rowka.

papierek do czyszczenia wykorzystywany podczas

czyszczenia automatycznego zwiększa

łatwość konserwacji.

Papierek do czyszczenia został zastosowany w formie papierka chłonnego, takiego jak wacik na odczynnik na odcinek próbny wielokrotnego użytku.

Gdy naczynie zawierające wodę destylowaną zostało wstawione do środka urządzenia i wciśnięty został przycisk start, woda destylowana została nałożona na papierek czyszczący. Następnie mokry papierek czyszczący przesuwał się do przodu i do tyłu nad oknem optycznym automatycznie je czyszcząc.

Z pozytywnym nastawieniem "nie odrzucaj pomysłu dopóki do nie przetestujesz" sprawdzane były również nietypowe pomysły; w ten sposób rozwiązywane były problemy. Dzięki całej tej frustracji, D-Concept w końcu wrócił na dobry tor i stał się jeszcze lepszy.

Gdy widać już było koniec prac nad D-Concept pojawił się poważny problem z przejściem do fazy produkcyjnej. Jakość poszczególnych elementów była niestabilna, montaż jednostek był trudny, a kryteria kontroli nie zostały jeszcze określone. W pewnych obszarach, w których problemy były rozwiązane, okazało się, że na skutek nagromadzonych i nagłych zmian pojawiły się błędy w komunikacji między zespołem deweloperów, a fabryką. Stojąc przed produkcją zupełnie nowego systemu, osoby odpowiedzialne za produkcję ledwo co ukrywały zakłopotanie i poczucie niepewności.

Jednak oddanie członków zespołu, zarówno po stronie rozwoju, jak i produkcji rozpowszechniło się i w rezultacie dział rozwoju i fabryka zjednoczyły się w pracy nad wspólnym celem.

W trakcie procesu opracowywania D-Concept różne jednostki pracujące nad różnymi zadaniami zbliżyły się w jednym celu stworzenia D-Concept. Opracowanie nowego systemu pozwoliło na połączone używanie kilku urządzeń do badań tworząc przy tym pewne więzi między ludźmi. Jest to prawdziwe znaczenie osiągnięcia jakim jest D-Concept.

![]()